快速变温试验箱的生产工艺是一个复杂的过程,涉及多个步骤和材料的精确安装。

快速温变试验箱的生产工艺主要包括以下几个步骤:

1. 设计和规划: 生产过程的第一步是进行设备的设计和规划。这包括确定试验箱的尺寸、性能要求、控制系统、安全特性等。设计师通常使用cad(计算机辅助设计)软件来创建设备的三维模型和工程图。

2. 材料采购: 一旦设计完成,制造商需要采购所需的材料,包括金属板、绝缘材料、绝缘体、加热元件、风扇、温度和湿度传感器、控制器、密封条和绝缘材料等。这些材料必须符合设计要求和相应的安全标准。

3. 制造外壳: 试验箱的外壳通常由金属板制成,以确保结构的坚固和绝缘特性。金属板会经过切割、弯曲、焊接和抛光等工艺,以创建试验箱的外壳。

4. 内部组装: 内部组装包括加热元件、风扇、传感器和控制系统的安装。加热元件通常位于试验箱的外部或内部,以确保温度均匀分布。风扇用于空气循环,使温度分布更加均匀。

5. 控制系统安装: 控制系统包括温度和湿度控制器、计算机控制器、触摸屏面板等。这些部件必须正确连接和配置,以确保试验箱的正常运行。

6. 绝缘和密封: 绝缘体和密封条的安装对于试验箱的性能至关重要。绝缘体通常位于试验箱的壁板之间,以减少热量的传导。密封条安装在门、窗和其他开口周围,以确保试验箱的气密性。

7. 电气连线: 所有电气部件,包括加热元件、传感器、风扇和控制系统,需要进行电气连线和测试,以确保一切正常运行。

8. 测试和调试: 生产过程的最后阶段是测试和调试。制造商将对试验箱进行全面的测试,包括温度和湿度控制性能、安全性能和气密性。任何问题都将得到解决和修复。

9. 交付和安装: 完成试验箱的生产后,它将被运输到客户现场并进行安装。制造商通常会提供培训和支持,以确保客户正确使用和维护试验箱。

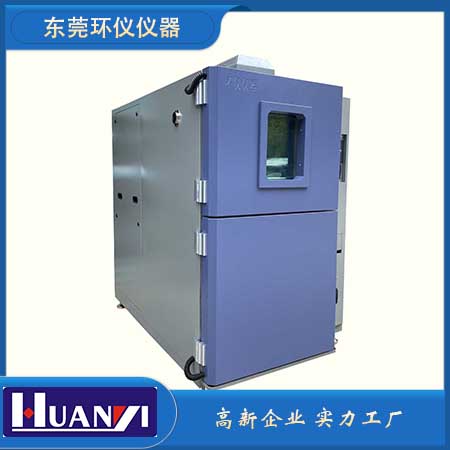

二箱式冷热冲击试验箱

二箱式冷热冲击试验箱  高低温快速温变试验箱

高低温快速温变试验箱  快速温变老化试验箱

快速温变老化试验箱  关注官方微信

关注官方微信